1. Utfordringer og viktighet av utmattelsesytelse

I ventilsystemer må komponenter vanligvis tåle kontinuerlige påvirkninger fra flytende medier, trykksvingninger og temperaturendringer. For eksempel, i olje- og gassrørledninger, må ventilene motstå periodiske trykkendringer, og disse trykksvingningene stiller høye krav til materialstrukturen til ventilkomponenter. Med langsiktig gjentatt stress er deler utsatt for utmattelsesskader, noe som resulterer i ventilsvikt, noe som igjen påvirker sikkerheten og påliteligheten til hele rørledningssystemet.

Utmattelsesmotstanden til Ventildeler er direkte relatert til levetid og sikkerhet for ventiler. Ved å forbedre utmattelsesmotstanden kan ventilenes levetid utvides betydelig, vedlikeholds- og erstatningsfrekvensen kan reduseres, driftsstans kan reduseres, og systemet og sikkerheten til systemet kan forbedres.

2. Forbedring av utmattelsesmotstand ved presisjonssjekkingsprosess

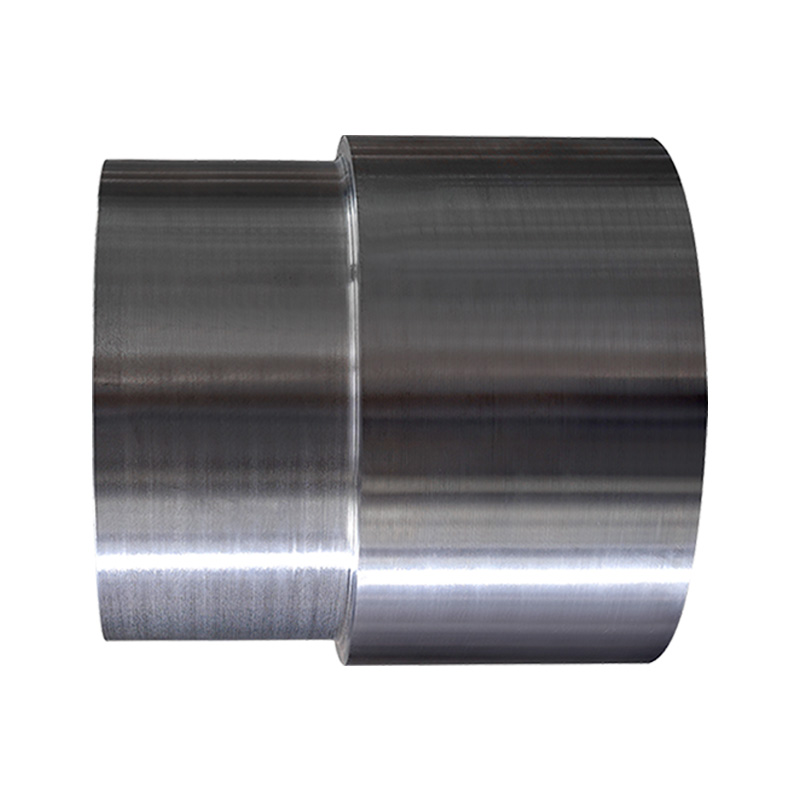

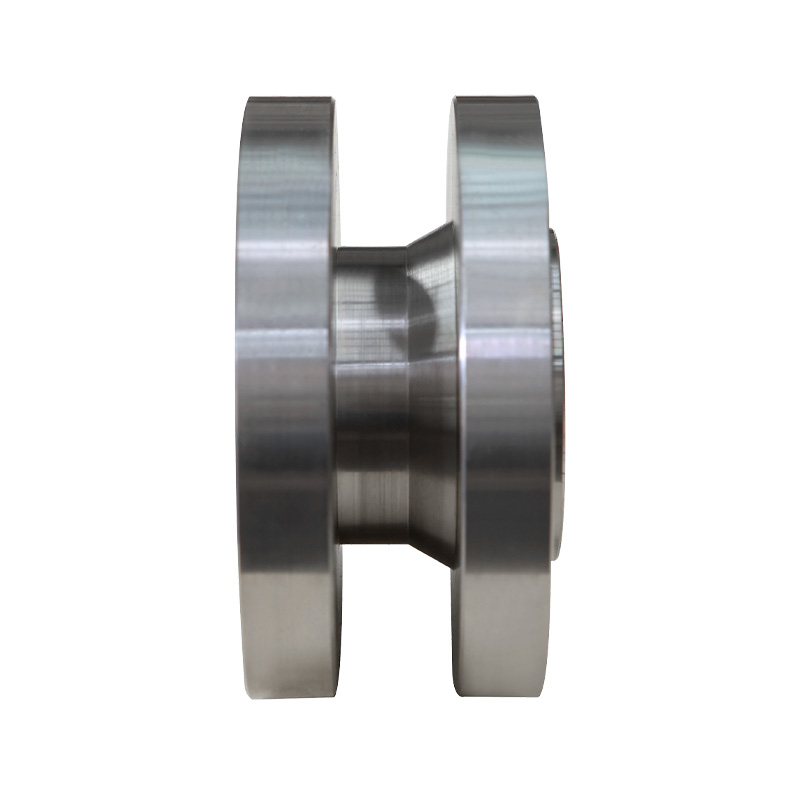

Presisjonssikringsprosess er et av grunnlagene for å sikre utmattelsesmotstanden til ventildeler. Sammenlignet med tradisjonell støping eller andre prosesseringsteknologier, kan smiingsprosessen gjøre kornene til metallmaterialer mer ensartet og tette gjennom plastisk deformasjon med høy temperatur, og dermed forbedre de mekaniske egenskapene til materialet. Fordelen med presisjonssjekking er at den effektivt kan redusere interne defekter som porer og inneslutninger, som ofte er utgangspunktet for utmattelseskrekker i materialer.

Ensartet kornstruktur: Presisjonssjekking kan gjøre metallkornene mer ensartede og fine. Ensartetheten og finheten til kornene er avgjørende for å forbedre styrken og utmattelsesmotstanden til materialet. Finkornstrukturen kan effektivt spre stress og forbedre materialets motstand mot å knekke forplantning, og dermed øke utmattelsens levetid.

Reduser indre stress: Tradisjonelle støpingsprosesser forårsaker ofte stort internt stress inne i deler, som lett kan bli kilden til utmattelsesbrudd. Gjennom presisjonssikringsteknologi kan temperaturen og deformasjonsprosessen til materialet kontrolleres bedre, internt stress kan reduseres, og utmattelsesmotstanden kan forbedres effektivt.

3. Strukturell optimaliseringsdesign forbedrer utmattelsesmotstanden

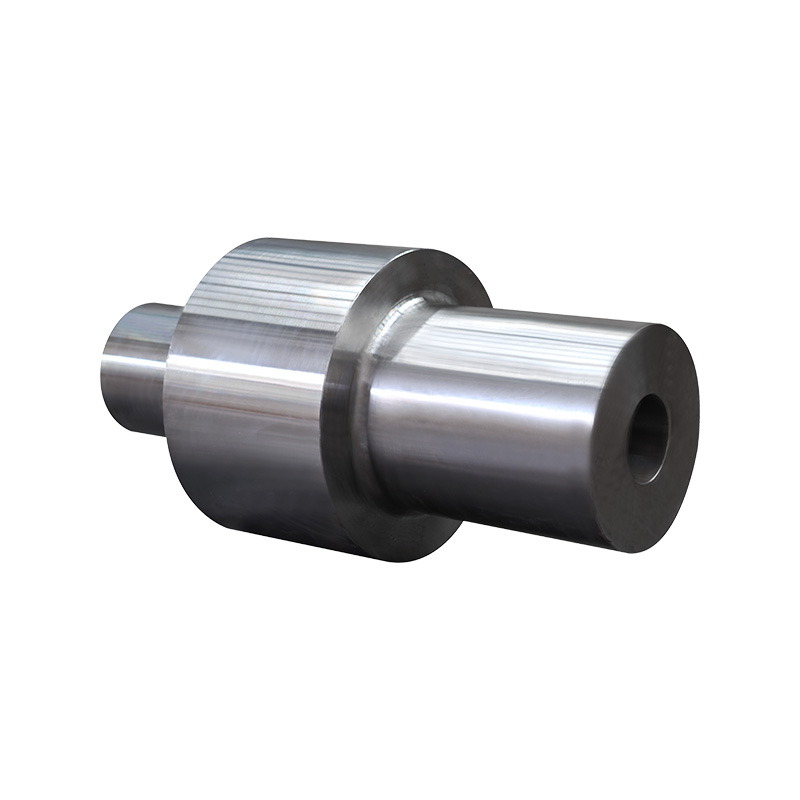

I tillegg til smiingsprosessen, spiller den strukturelle utformingen av ventildeler også en viktig rolle i å forbedre utmattelsesmotstanden. Utformingen av ventildeler må ta hensyn til faktorer som stressforhold, materialutmattingsgrense og arbeidsmiljø, og optimalisere strukturen for å gjøre den mer tilpasningsdyktig til langsiktig gjentatt belastning.

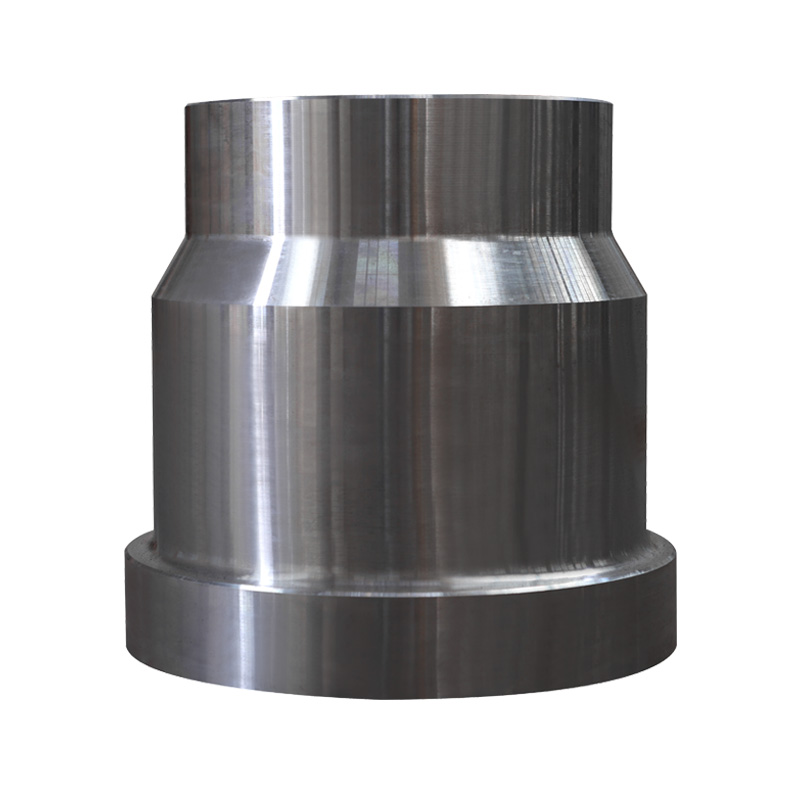

Optimalisert geometri: Ved å analysere stresset av ventilkomponenter, kan designere optimalisere geometrien til komponenter for å unngå stresskonsentrasjon. For eksempel kan bruk av en gradvis overgangsdesign eller et jevnt overgangsområde effektivt redusere stresskonsentrasjonen og redusere risikoen for initiering av utmattelse av utmattelse på grunn av stresskonsentrasjon.

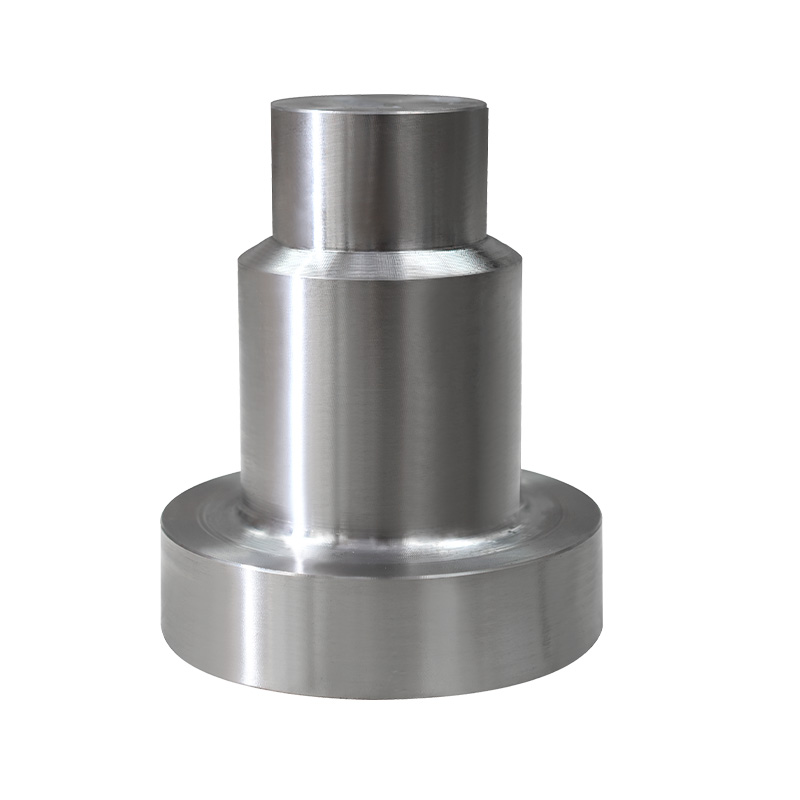

Styrke viktige deler: For deler av ventildeler som ofte utsettes for stress, for eksempel ventilstengler, tetningsseter, etc., kan bruk av forsterkningsdesign eller økt materialtykkelse forbedre utmattelsesmotstanden til disse nøkkeldelene. I tillegg, for deler som er utsatt for høye sykliske belastninger, kan deres materielle styrke og seighet også økes for å tilpasse seg langsiktig gjentatt stress.

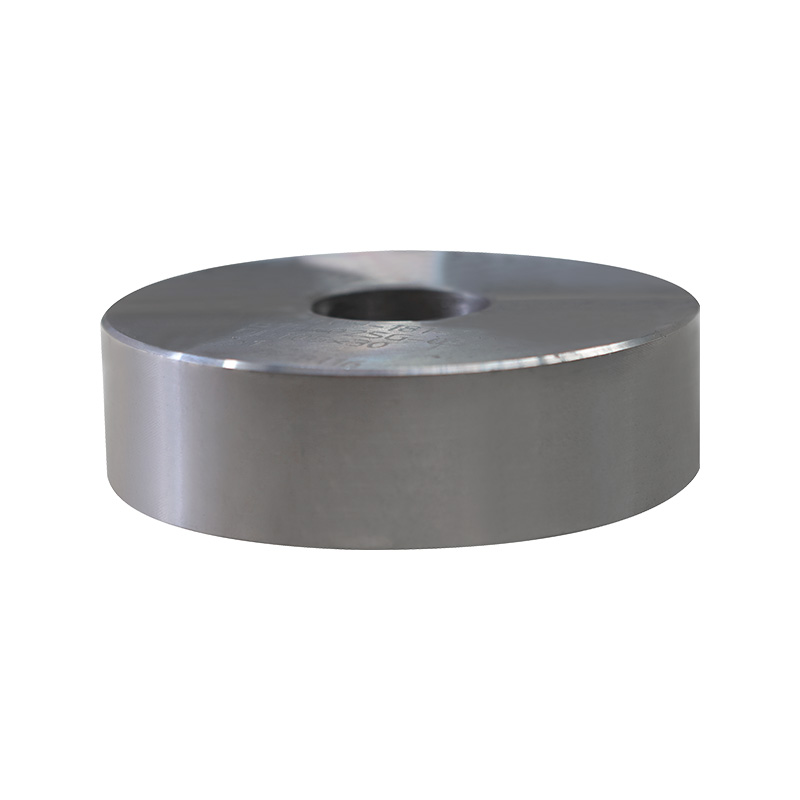

Rimelig forhåndsdesign: I noen ventildeler, for eksempel tetninger og kontakter, kan en rimelig forhåndsdesign unngå hyppige belastningssvingninger forårsaket av løshet og redusere risikoen for utmattelsesskade.