Vi må vurdere produksjonsprosessen til Gruvemaskiner . Håndverk er det viktigste trinnet i å transformere designtegninger og ideelle materialer til pålitelige fysiske objekter. Feil håndverk kan føre til dødelige feil ved forgings, selv om materialet er av god kvalitet, som ikke kan oppfylle kravene til tøffe gruveforhold. Følgende er kjerneårsakene til å vurdere prosessen:

1. Bestem den endelige ytelsen til smiingen:

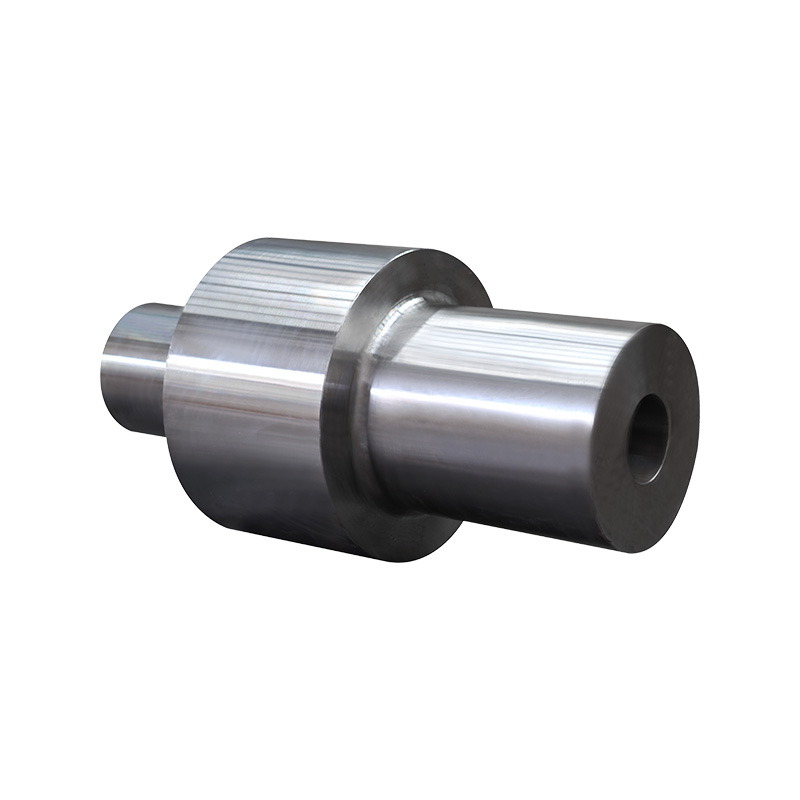

Dannende kvalitet: smiingmetoden (fri smiing, die smiing osv.), Temperaturkontroll og deformasjon påvirker direkte retningen på metallstrømningslinjer, kornstørrelse og tetthet inne i smiingen. Rimelige prosesser kan eliminere støpefeil, avgrense strukturen og forbedre styrke, seighet og utmattelsesmotstand betydelig. Dårlig håndverk kan forårsake indre løshet, sprekker eller strømlinjeforming, og svekker den bærende kapasiteten i stor grad.

Ytelsesstyring: Nøkkelvarmebehandlingsprosesser som slukking og temperering bestemmer direkte det endelige forholdet mellom hardhet, styrke, seighet og slitestyrke. Ethvert lite avvik i prosessparametere (temperatur, tid, kjølehastighet) kan føre til utilfredsstillende ytelse (for eksempel å bli sprø når det er for hardt, eller ikke slitasje når det er for mykt), som ikke kan oppfylle kravene til design og bruk.

2. Angående strukturell integritet og pålitelighet:

Unngå interne defekter: Feil smiingsprosess (for eksempel lav temperatur, overdreven hamring) eller feil varmebehandling (for eksempel ujevn oppvarming/kjøling) kan lett forårsake defekter som sprekker, bretter, hvite flekker og overoppheting eller overbrenning av strukturen inni eller på overflaten av smiingen. Disse feilene er kilder til stresskonsentrasjon og bruddinitiering under kraftig belastning og påvirkningsforhold i gruver, noe som utgjør en alvorlig trussel mot utstyrets sikkerhet.

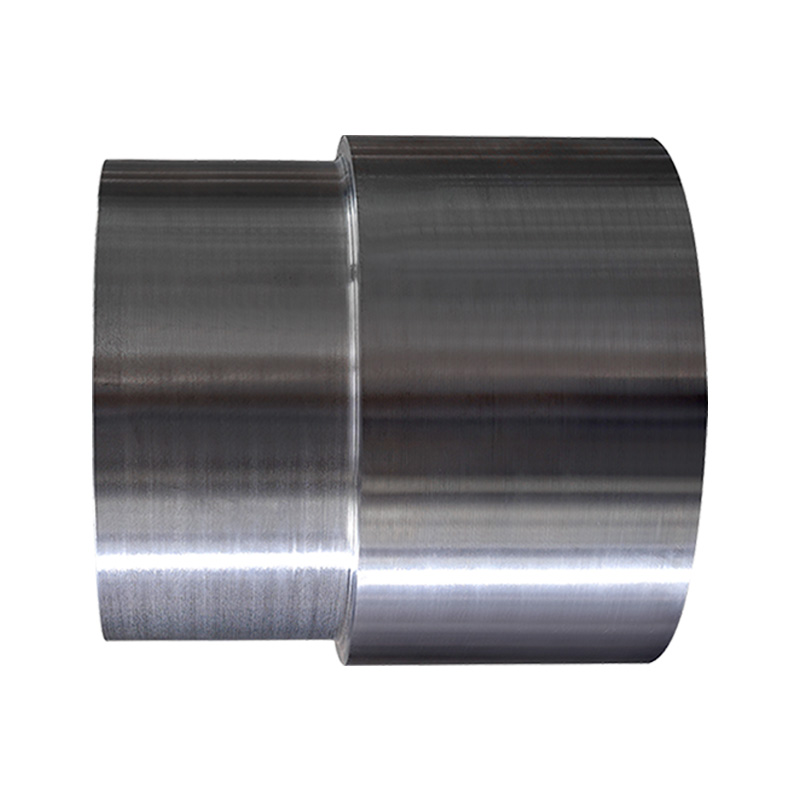

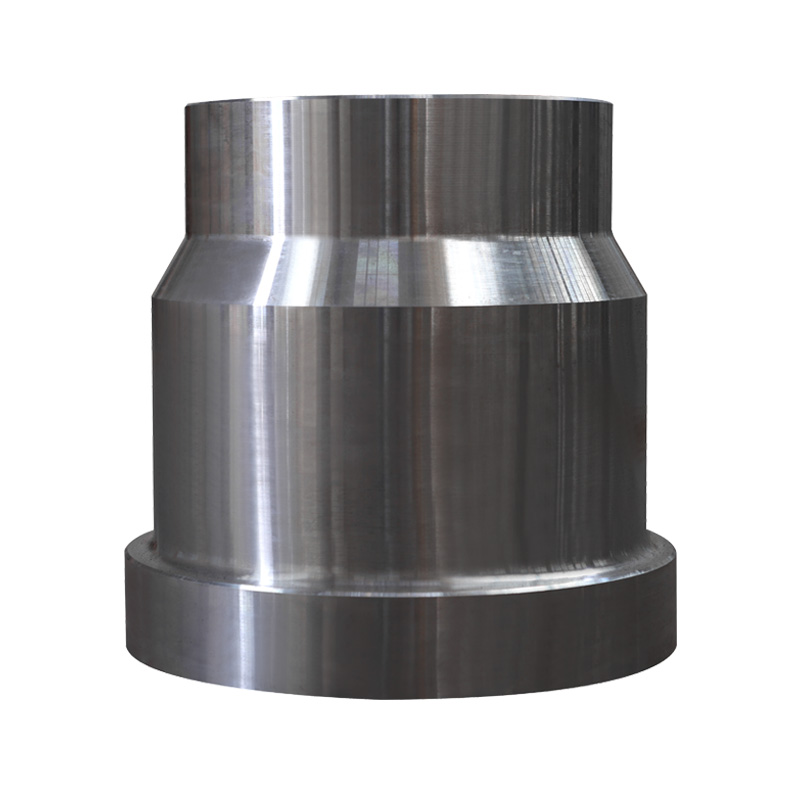

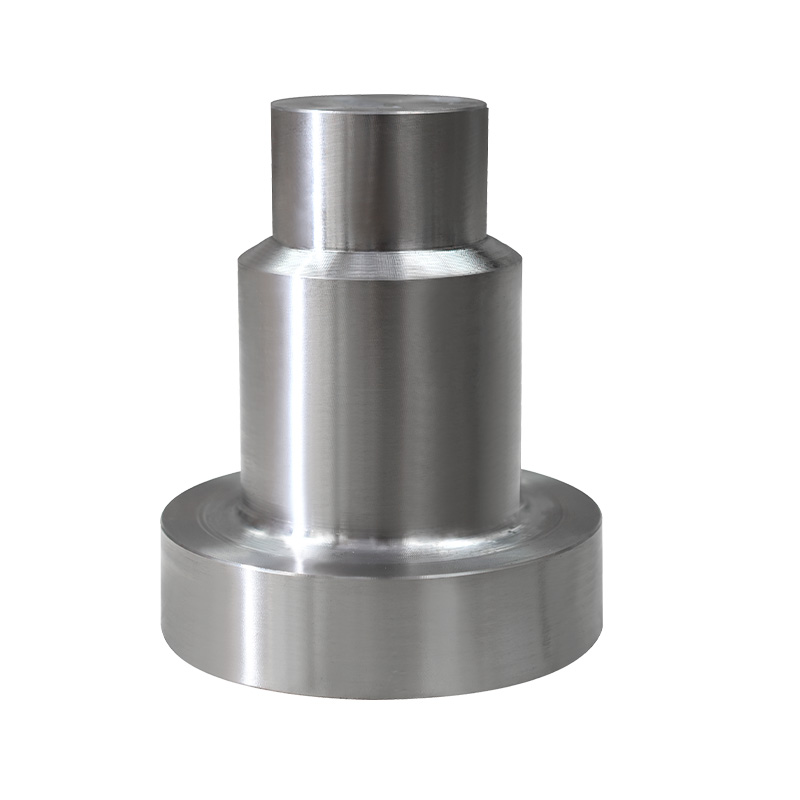

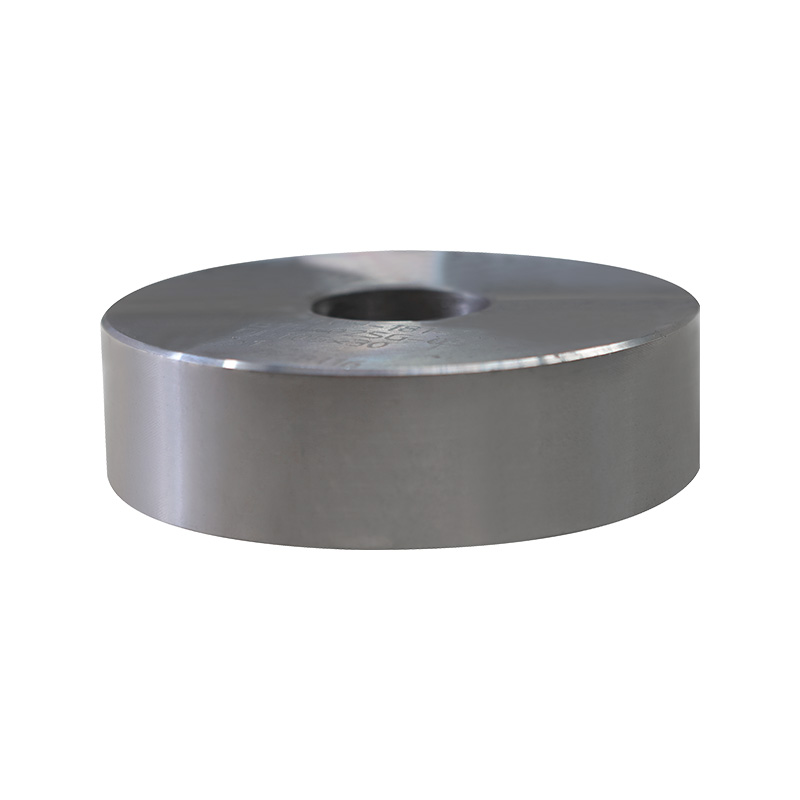

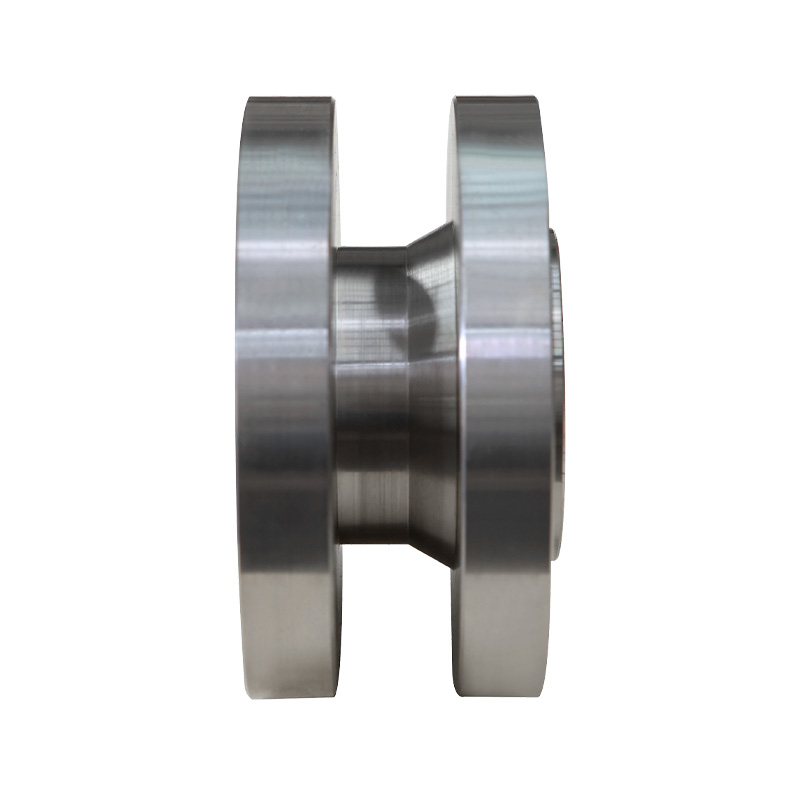

Sørg for dimensjonal nøyaktighet og form: Dieutforming og smiingsnøyaktighet av smiingsprosessen påvirker direkte den geometriske formen, nøkkeldimensjonene og passformene for smiingen. Overdreven dimensjonsavvik eller ikke-standardform påvirker ikke bare montering, men kan også forårsake tidlig skade på grunn av ujevn stress under tjenesten.

3. Innvirkning på levetid og vedlikeholdskostnader:

Grunnlaget for å motstå svikt: Å oppnå en ensartet, tett, høy styrke og høy seighetsmatriksstruktur gjennom smiing og varmebehandling er grunnlaget for smiing for å motstå typiske feilmodus i gruver som slitasje, påvirkning og tretthet. Mangelfullt håndverk gjør det vanskelig for selv de beste materialene å slippe løs potensialet, noe som resulterer i komponent levetid langt under forventningene og hyppige erstatninger og nedleggelser.

Reduser stresskonsentrasjon: En god smiingsprosess kan danne en rimelig metallstrømlinjeform, og unngå stresskonsentrasjon i skarpe hjørner og brå tverrsnitt; Riktig varmebehandling kan eliminere restspenning. Alle disse forsinker direkte igangsetting og forplantning av utmattelseskrekker.

4. Oppfyll komplekse funksjonelle og tjenestekrav:

Spesielle prosessbehov: Noen viktige smis i gruvemaskiner (for eksempel overflateherding av slitasjebestandige deler og dyp slukking av nøkkelaksler) kan kreve spesielle smiing eller varmebehandlingsprosesser (for eksempel isotermisk smiing, induksjonsherding, forgassing/nitrering, etc.) for å oppnå spesifikke ytelsesgradienter eller overflateegenskaper. Prosessvalget må samsvare med disse spesielle kravene.

Utfordringen med store og sammensatte forgaver: Med trenden med storskala gruveutstyr, er produksjonsprosessen med ultra store smimer (for eksempel segmentert smiing, stort varmebehandlingsutstyr, prosesskontroll) en enorm utfordring for å sikre konsistensen av deres interne og eksterne kvalitet. Prosessen må kunne håndtere denne kompleksiteten.

5. Balanse mellom økonomi og effektivitet:

Forsikre deg om at første passeringsrate: modne, stabile og kontrollerbare produksjonsprosesser er nøkkelen til å sikre den første passeringsfrekvensen. Ustabile prosesser fører til høye skrothastigheter og gjentatte reparasjoner, noe som øker kostnadene og forsinkelsesleveransen betydelig.

Å maksimere verdien av materialer: Optimalisering av prosesser kan potensielt velge materialer med litt lavere kostnader, men bedre prosessbarhet mens du oppfyller ytelseskrav, eller forbedrer materiell ytelse gjennom prosesser for å oppnå bedre kostnadseffektivitet. Tvert imot, dårlig utformede forgaver, selv om de er laget av dyre materialer, kan bli skrot.

6. Overholdelse av kvalitetssikringssystemet:

Sporbarhet og kontrollerbarhet av prosesser: Standardiserte produksjonsprosesser (med klare prosessspesifikasjoner, prosessparameterposter og kontroller) er kjernekravene til et kvalitetsstyringssystem. Det sikrer stabil og sporbar smiingskvalitet, som er grunnlaget for å oppfylle brukerens akseptstandarder og bransjestandarder.

| Hensynsområdet | Nøkkelpunkter | Innvirkning på smiing |

| 1. Endelig ytelse | - Dannende kvalitet: Metallstrømlinjer, kornforfining, tetthet fra smiemetode/temp/stamme.- Eiendomskontroll: Hardhet, styrke, seighet, slitestyrke diktert av varmebehandling (slukking/temperering). | Bestemmer direkte om smiingen oppfyller krav til styrke, seighet og bruk motstand for mineplikt. |

| 2. Strukturell integritet og pålitelighet | - Feilforebygging: Unngår interne/eksterne feil (sprekker, bretter, overoppheting) fra dårlig smiing/varmebehandling. Dimensjonal nøyaktighet: Sikrer riktig form, størrelse, toleranser for passform og belastningsfordeling. | Kritisk for å forhindre katastrofal svikt under påvirkning/vibrasjon; Sikrer riktig montering og service. |

| 3. Levetid og kostnad | - Motstand mot feil: Skaper tett, jevn mikrostruktur som grunnlaget for slitasje, påvirkning og utmattelsesmotstand. Stresshåndtering: Optimaliserer metallstrømningslinjer og minimerer restspenning. | Forlenger komponentlivet, reduserer ikke planlagt driftsstans og senker totale vedlikeholdskostnader. |

| 4. Komplekse krav | - Spesielle prosesser: Kan kreve spesifikke teknikker (f.eks. Kontrollert kjøling, overflateherding, dyp herding) for unike egenskaper. Store/komplekse deler: Prosessfunksjon for størrelse og intrikate former er viktig. | Sikrer at smiing kan oppfylle spesialiserte funksjonelle krav (f.eks. Brukoverflater, kjernehvertighet) og håndtere størrelsesutfordringer. |

| 5. Økonomi og effektivitet | - Førstpassutbytte: Konsekvente, kontrollerte prosesser minimerer skrot og omarbeiding.- Realisering av materiell verdi: Optimaliserer kostnad/ytelse; tillater potensiell bruk av mer økonomiske materialer. | Reduserer produksjonskostnader og forsinkelser; oppnår beste verdi for applikasjonen. |

| 6. Kvalitetssikring | - Prosesskontroll og sporbarhet: Definerte prosedyrer, registrerte parametere og overholdelse av standarder. | Sikrer jevn kvalitet, oppfyller spesifikasjoner/koder og gir ansvarlighet. |